Liイオン電池システム開発支援サービスEV開発エンジニアによる実践的教育とコンサルティング

お知らせ

事例紹介 Liイオン電池システム開発支援サービス

DIPROニュース

はじめに

2017年よりスタートしましたLiイオン電池システム開発支援サービスは、お陰様でご好評をいただき、DIPROニュースでも二度の事例紹介記事を掲載いたしました。

今回は、これまで実施させていただきました基礎教育、コンサルティングの現場において、お客様からいただいたご質問をいくつかご紹介いたします。

【これまでに掲載された記事】

事例紹介 Liイオン電池システム開発支援サービス(2020年1月号)

質問事例

これまでに行った電池基礎教育およびコンサルティングにて、総計700件余りのご質問をいただいております。今回はその中から6例を紹介します。

質問事例1:EV(電気自動車)の技術的課題と将来的な技術動向を教えて欲しい。

DIPRO回答

主な課題と動向は次の通りと考えられます。

- 1.

- 航続距離を内燃機関車並にすること → 活物質の改良、実装密度向上による大容量化

- 2.

- 充電時間の短縮 → 大容量化、CHAdeMO2.0対応、高電圧化による最大電流抑制

- 3.

- 充電の利便性向上 → 普通充電(<10kW)なら小型ワイヤレス充電の可能性有

- 4.

- (大型)商用車への適用拡大(高出力化) → 高電圧化による最大電流抑制

- 5.

- 二輪車への適用拡大 → 小型軽量高出力化(基盤技術は同じですが、よりパワー型設計の電池が必要になると思います。)

高電圧化はセルの直列数が増えますので、BMS(Battery Management System)には影響大(素子数増、絶縁耐圧)と考えられます。

解説

電池基礎教育にはEV / HEVの概要も含んでおり、EVの将来の動向についての質問を多くいただきます。電動車両の開発経験をベースに、現状の電気自動車が持つ課題や将来の社会的ニーズの予測等から、上記のように回答しています。

(用語解説)

- 活物質

- 電池に電気エネルギーを蓄えるための物質。活物質により電圧とエネルギーが決まる

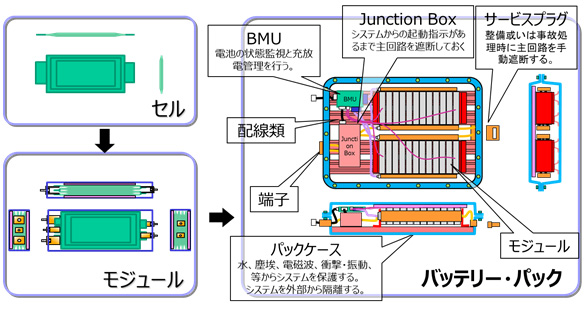

- セル

- 電池の最小単位

- CHAdeMO

- 急速充電の国際規格

質問事例2:HEVは鉛電池とLi-ion電池を併用しているが、1つにならないのか

DIPRO回答

高電圧系の電池を搭載するEV・HEVの場合でも、灯火類、空調類、オーディオ、ナビ等は一般車と同じ12V電源を使用します。高電圧系と12V系を分ける必要があるので、一つの電源にはできません。高電圧系の電池からDC / DCコンバータと呼ばれる電圧変換器を用いて12V系を作り出していて、電圧源として12V鉛電池を持っています。

高電圧でなくとも電圧が違うと、一つの電池系で二つの電圧系を賄おうとすると、低電圧側と高電圧側の負荷が重なる部分だけ劣化が大きくなったりするので、信頼性が低下します。

また、駆動系の電池は電圧変動(負荷変動)が大きくなるため、電圧の安定が必要な12V系と共用するのは不適当です。

加えて、電池一つの失陥で、二つの電圧系が失陥しますので、その点でも得策ではありません。

解説

この質問の意図を図示しますと、下図のようになります。

一般的な構成例

駆動用電池の一部を12V電源として活用する構成例

(DCDCコンバータと12VBATを削減、12V系電装系を駆動用電池に直結)

電池系を統一して部品数を削減したい、と言う思いから発せられたご質問です。

電動車両の電源検討を多く繰り返してきた経験から、電動システムとして最適な選択と思われることを回答しています。

質問事例3:Liイオン電池のコストを下げる方策は数量を増やす以外に何があるか

DIPRO回答

高エネルギー密度の材料を使うことが最も効果的です。同じ電池容量で材料を減らすことができ、小型軽量化とコスト低減が図れます。ただし、工程品質や安全性への影響は十分考慮する必要があります。

電極板の活物質塗布量を増やし、電極板の数ないしセルの数を減らす方法もあります。(未塗布部の低減、厚塗り等)

筐体・補機類のコスト削減の効果もウエイトが大きくなってきました。(セルのコストが下がってきており、相対的にセル以外のコストが高くなってきています。)

その他、セル品質の均質化、制御精度向上により、組電池の性能マージンを減らし、その分、セルの容量、またはセル数を減らしコストを削減することができます。

解説

電池は電動車両の総コストにおいて大きなウエイトを占めますので、電池のコストについての質問も多くいただきます。上記回答は一例ですが、セル材料から生産・物流コスト、リサイクル費用等、電池の各ライフステージにおけるあらゆるコストの検討を行ってきた経験から、様々な切り口にて回答をしています。

質問事例4:電池を並列接続して直列に、直列接続して並列に接続することの差異は?

DIPRO回答

並列接続されたセルの動的電圧は常に同じなので、一つのセルと同様に扱うことができます。また、セル間の性能バラツキが、並列により緩和する方向に働きます。

直列に接続されたセルを並列にする場合、各直列の組の中のセルに電圧バラツキが生じますので、各直列の組毎にセル電圧管理をする必要があります。また直列の組同士の充電状態が大きく違う場合には過渡状態において直列の組間に突入電流が流れることが想定されますので、その防止手段も必要となります。したがって後者の方がシステムとして複雑になります。

解説

回答で述べたことを図示しますと、下記のようになります。

並列接続してから直列接続

各段のセルの電圧は等しいので、一つのセルと同じように扱うことができる。

直列接続してから並列接続

A列、B列それぞれで各段のセルの電圧が異なるため、A、Bそれぞれに電圧検出手段が必要となる。

この質問も多くいただきます。1セル当たりの性能をどうするか、セルをどのように接続してモジュール・パックを構成し、電池と(車両等)最終製品の商品ラインナップをどのように構成するかなど、技術的手段とビジネススキームとの成立性の観点からのアドバイスが可能です。

(用語解説)

- モジュール

- 複数のセルを組合わせて一体化した組電池

- パック

- 所定数のモジュールとBMU、安全機構、冷却装置等を組合せた組電池

質問事例5:構造、冷却、エネルギー密度はどう整合を図るのか?

DIPRO回答

新型車両の開発と新セルの開発を並行して行うことは極めて困難です。仕様や特性の見極めができたセルを前提に、電池パックの構造・冷却のパッケージングを行い、それを基に車両開発することが現実的です。

開発期間にある程度余裕があるなら、セルの性能向上代を見込んで車両計画を行い、車両開発とセル開発を並行して実施する場合もあります。もちろん、この場合はセル開発に失敗すると開発が手戻りするリスクがあります。

共通するのは、パックのエネルギー密度、車両搭載のレイアウト、負荷による発熱、冷却システムの選択等をセルのエネルギー密度やパワー密度をパラメータとするパラメータ設計で行うことです。

解説

電動車両において電池はなるべくコンパクトにしたいところです。しかし搭載エネルギーは大きくしたいし、大きな電力で早く充電したい。これらはいずれも相反する要件です。

電池システムの開発者が常に頭を悩ませるポイントであり、そもそも、どこから着手するべきなのか、と言う悩みもあります。これも、様々な車両プロジェクトへの電池適用を検討してきた経験から、お客様の置かれた状況に即したアドバイスを行うことができます。

質問事例6:寿命と劣化の違いは何か?また、その先に故障があるのか?

DIPRO回答

性能が経時的に低下していくことを劣化、その性能が所定の値を満たさなくなった時を寿命と定義します。

寿命については広義の故障と言えますが、急激な性能低下や機能不全は、劣化に起因する故障ではなく、別の故障モード(例えばコンタミの混入による内部短絡など)です。

スマートフォンの電池等で見られる短寿命は内部短絡によるものが含まれると推定されます。これらの製品には単セル或いは少数セルが使われており、要求品質・信頼性が自動車ほど高くないことなどからセルの品質管理が不十分と考えられます。

解説

電池が劣化することは皆様も認識されていると思いますが、それが過大だとお客様の満足度は大きく損なわれます。一方回答にもありますように内部短絡も急激な劣化と捉えられる場合があります。DIPROのメンバーは電池の故障モードや劣化モードについて実体験を重ねておりますので、品質保証についても的確なアドバイスが可能です。

おわりに

いかがでしたでしょうか。

基礎教育またはコンサルティングをご発注いただいたお客様を対象に、上記6例を含んだFAQを作成中です。

DIPROは、電池の基礎教育、開発初期の計画策定や目標設定から、設計、評価、生産、市場対応まで含めた包括的なコンサルティングでも、お困りの課題へのスポット的なソリューション提案でも、お客様のご要望に合わせて承ります。

Liイオン電池の採用をご検討されている方は、是非一度ご相談ください。