受託解析

解析事例

ホースレイアウトシステム

概要

ブレーキホースなどのケーブル類は取り回しにより形状が変化するため、部品間クリアランスなど机上計算が難しいのが課題でした。そこでCADと解析ソルバー(Nastran)を組み合わせて、設計者でも簡単にホース最小半径・干渉などの検討ができるシステムを開発しました。

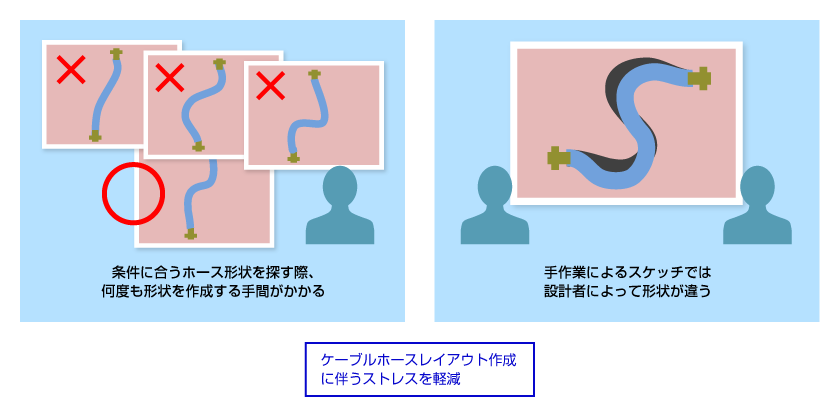

課題

ホースなどのケーブル類は大変形を伴うため、通常の機構解析などでは取り扱いが難しく、簡易的なCADスプラインで検討していても、実機と異なる問題を抱えていました。通常は解析専任者が非線形解析を実施して、干渉などの問題を確認していましたが、設計者でも実施したいとの要望がありました。

システム化の目的とメリット

解析を意識せずにCAD上で簡単にケーブルホースのレイアウト検討ができることを目的として開発しました。大きなメリットとして以下の3点があります。

- 作業者自身が解析を意識せずホース変形形状を素早く作成

- 始点と終点を選ぶだけの簡単ステップで迅速にCAD形状を作成

- NXモデリングとの連携により同一画面でホース形状を簡単検討

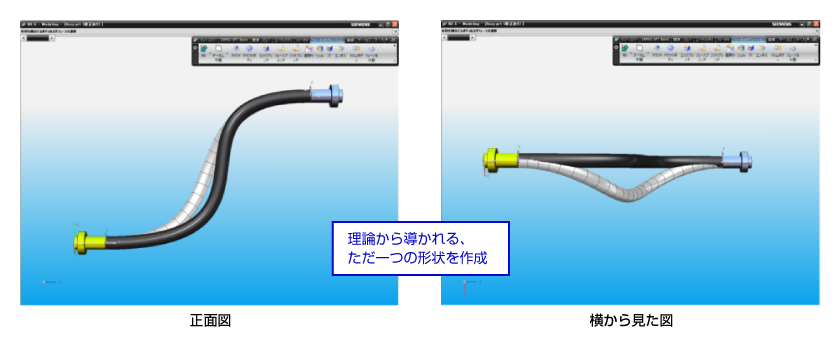

ホース形状のたわみを、NX NASTRANによる解析で理論的に予測し作成。作業者は解析を一切意識することなく、ホース最小半径・干渉を事前検討ができます。得られた形状はCADの機能で作成したスプラインと異なり、理論的に根拠を持った形状であるため、精度の高い設計検討ができます。

解析ソルバー NX NASTRAN SOL106大変形解析

※黒のホース NXのスプライン+スイープにより作成

※白のホース ケーブルホースレイアウトシステム

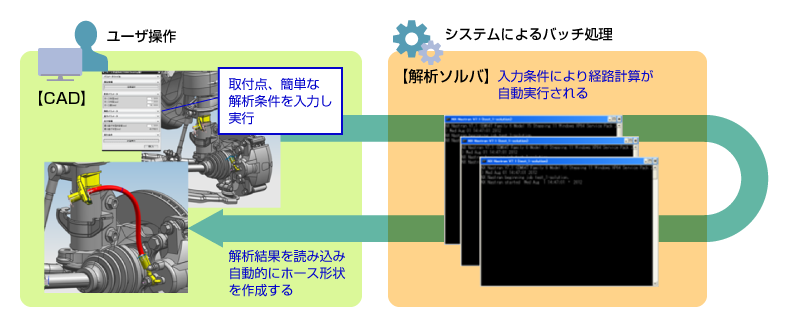

システムの概要

NX(CAD)とNX NASTRAN(解析ソルバ)を連携させ、解析の実行から解析結果を反映させたモデル作成までを自動化します。

操作方法のイメージ

必要な操作を絞り込りこんだGUIにより、見やすさと同時に作成までのステップを簡素化しています(下図参照)。短時間で操作を習得でき、ケーブルホースレイアウトをだれでも簡単に実行できるようになっています。

デモ動画

ホースレイアウトシステムを使用して、ホース長を変化させていく事例をご紹介します。リアルタイムで計算時実行されて、ホースのレイアウト結果が表示されます。

次に車両に搭載された状態でホースレイアウトを検討している 事例をご紹介します。この事例ではハンドルを右や左にきった状態で、突き上げ入力(リバウンド)が発生した際のホースレイアウトを検討しています。タイヤの動作領域は広く、様々な条件で干渉などが発生しないか、などの検討ができます。