Space Vertexエンジニアリング支援ツール

お知らせ

干渉チェックの手間を半減し、設計効率アップ

~ Space Vertexの機能強化 ~

DIPROニュース

はじめに

Space Vertexは、製造業で長年鍛え上げられてきたエンジニアリングツールです。

一般的なCADやViewerでは困難な設計技術検討・生産技術検討にフォーカスし、機能開発を進めています。3Dデータを扱う代表的なツールであるCADは、多機能である反面、大規模アセンブリデータでの検討では処理が重くなりがちです。一方、Viewerはデータの軽量性や高速処理に優れるものの、お客様の業務に即した詳細な検討機能が限定的で、検討結果をCADへフィードバックすることが難しいという課題を抱えています。

Space Vertexは、表示速度や読込許容量といった性能面を維持しつつ、お客様業務に即した機能を提供することでエンジニアリング業務を支援しています。本記事では、Space Vertexの主要機能の一つであり、大規模アセンブリ検討においてその真価を発揮する「干渉チェック機能」に焦点を当て、その新たな取り組みについてご紹介いたします。

干渉チェックの課題

Space Vertexは大規模アセンブリでの干渉チェックを強みとしており、3,000部品の干渉チェックを30秒程度で完了させることができます。しかし、自動車1台分をまるごと干渉チェック対象とした場合、干渉ありと判定される箇所が1万件以上にも及ぶことがあります。これらすべてを人手で1件ずつ目視確認し、設計上問題のある干渉かをチェックすることは現実的ではありません。

画像提供:日産自動車株式会社

微小干渉チェック機能の開発の取り組み

製品設計や製造工程において行われる干渉チェックでは、実際には問題とならない微小な干渉が多数検出されることがあります。これらをすべて干渉として扱うと、不要な確認作業や手戻りが発生し、業務効率の低下を招く要因となっていました。

この課題に対応するため、Space Vertexは現在、新機能「微小干渉チェック」の開発を進めています。

この新機能では、「B-rep形式」の形状データと、同社独自の判定ロジックを活用。実際の設計・製造には影響しない微小な接触を自動的に識別し、不要な干渉として扱わないことで、高精度かつ実用的な干渉チェックを可能にします。

微小干渉チェックで検出除外するケースの一例

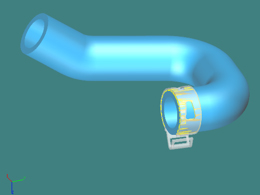

ホースと締結部品との接触

部品間の締結面

画像提供:日産自動車株式会社

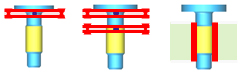

下図のイメージに示すように、干渉領域の体積は同等であったとしても、設計見直しが不要な接触面における干渉と判定した場合には検出対象から除外します。

微小干渉チェックでの検出イメージ

厚く干渉した場合は干渉結果

薄く干渉した場合は干渉していない結果

部品同士の接触面は部品の中で多くを占めるため、従来の機能に加え「微小干渉チェック」を適用することにより、目視確認の作業負荷の大幅な低減が見込めます。例えば、エンジン部品の一部の干渉チェックを実施した場合、干渉箇所1,200件のうち650件程度は「微小干渉チェック」により、除外が可能となっており、目視確認の工数を半減させる効果を期待できます。

機能改善のこれまでの取り組み

その他にも、干渉箇所の確認作業の負荷を低減し、干渉チェック作業を効率化するための取り組みとして、例えば、締結面の自動判定機能、ボルト / ナットの軸ずれを自動的に検知する機能をご提供しており、これらの機能により、目視確認が必要な干渉箇所を大幅に削減することができます。

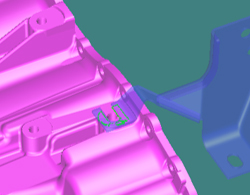

締結面自動判定

締結面と締結部品の位置を自動認識し、接触 / 干渉を許容する機能

画像提供:日産自動車株式会社

軸ずれチェック

ボルトナットの軸と、穴の軸を自動認識し、軸ずれをチェックする機能

最後に

現在、当社では、設計・製造現場で多くのお客様が直面している「干渉チェック」の課題に対し、新たなソリューションの開発を進めています。

現場から寄せられる「見落としリスクの低減」や「確認作業の効率化」といった声に応えるべく、より高度なチェック機能や自動化支援など、具体的な機能強化に取り組んでいます。

同じ課題をお持ちのお客様にもご満足いただけるよう、さらなる課題解決を目指して開発を加速中です。

今後のアップデートにぜひご期待ください。

※ 会員制情報サイト「DIPRO Product & Solution Gallery」は会員登録が必要となっています。お手数ですが、以下から会員登録をまずお願いします

DIPRO Product & Solution Gallery 会員仮登録

お問い合わせ先

- ※

- ご紹介した機能の中にはオプションライセンスが必要な機能が含まれています。

- ※

- Space Vertexは、デジタルプロセスの登録商標です。その他、記載されている商品名は各社の商標、または登録商標です。